* کیلیپرز (ڈیجیٹل یا ورنیئر): سلنڈر بور اور راڈ قطر کی عین مطابق پیمائش کے لئے۔

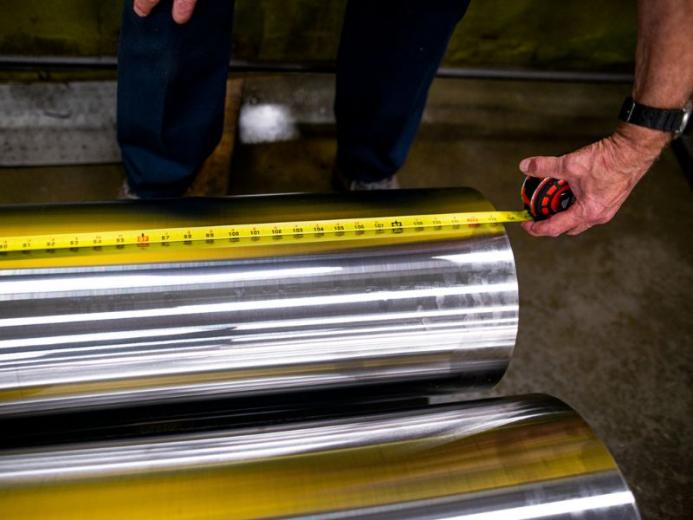

* پیمائش ٹیپ یا حکمران: فالج کی لمبائی کی پیمائش کے لئے مفید ہے۔

* گہرائی گیج: سلنڈر بور کی گہرائی کی پیمائش کرنا۔

* مائکروومیٹر: خاص طور پر چھڑی کے قطر جیسے چھوٹے طول و عرض کی پیمائش کے لئے اعلی صحت سے متعلق پیش کرتا ہے۔

* فیلر گیج: فرق کے سائز کی جانچ پڑتال کے لئے ، خاص طور پر مہر کی پیمائش میں مفید ہے۔ سیدھے * کنارے اور سطح: پیمائش کے دوران درست سیدھ کو یقینی بنانا۔

1. سلنڈر بور کے پیمانہ:

* صحیح ٹول کا انتخاب کریں: سلنڈر کے سائز اور اپنی پیمائش کی ترجیح پر مبنی ڈیجیٹل کیلیپرز یا گہرائی گیج کا انتخاب کریں۔

* ٹول کی پوزیشننگ: سلنڈر بیرل میں کیلیپرز یا گہرائی گیج داخل کریں۔ اس بات کو یقینی بنائیں کہ ٹول سیدھے اور سیدھے اور کھڑے سطح پر کھڑا ہے تاکہ اسکیچ پیمائش سے بچا جاسکے۔

* پیمائش لینا: اس آلے کو اس وقت تک بڑھاؤ جب تک کہ وہ بیرل کے اطراف کو آہستہ سے چھو نہ جائے۔ پیمائش ریکارڈ کریں ، جو سلنڈر بور کے اندرونی قطر کی نمائندگی کرتا ہے۔ مستقل مزاجی اور پہننے کی جانچ پڑتال کے لئے بیرل کے ساتھ ساتھ مختلف مقامات پر عمل کو دہرائیں۔

2. اسٹروک کی لمبائی کے پیمانہ:

* سلنڈر کو مکمل طور پر بڑھاؤ: ہائیڈرولک سلنڈر کو اس کی زیادہ سے زیادہ لمبائی تک بڑھا کر شروع کریں۔ اس کے لئے سسٹم پر دباؤ لگانے یا اسے دستی طور پر اس کی مکمل توسیع تک کھینچنے کی ضرورت پڑسکتی ہے۔

* توسیع شدہ لمبائی کی پیمائش کریں: پیمائش کرنے والے ٹیپ یا حکمران کا استعمال کرتے ہوئے ، اس مکمل توسیع شدہ حالت میں سلنڈر کی کل لمبائی کی پیمائش کریں۔

* سلنڈر کو پیچھے ہٹائیں: اگلا ، سلنڈر کو مکمل طور پر پیچھے ہٹائیں۔ یہ اس کی کم سے کم لمبائی ہے۔

* پیچھے ہٹ جانے والی لمبائی کی پیمائش کریں: سلنڈر کی لمبائی کو اس کی مکمل طور پر پیچھے ہٹنے والی حالت میں پیمائش کریں۔

* اسٹروک کی لمبائی کا حساب لگائیں: اسٹروک کی لمبائی توسیع اور پیچھے ہٹ جانے والی لمبائی کے درمیان فرق ہے۔ یہ عملی لمبائی ہے جس میں پسٹن سلنڈر کے اندر سفر کرتا ہے۔

3. راڈ قطر کا تعین:

* چھڑی صاف کریں: پیمائش سے پہلے ، اس بات کو یقینی بنائیں کہ پسٹن کی چھڑی گندگی اور تیل سے پاک ہے۔ درست پیمائش کے لئے ایک صاف ستھرا سطح بہت ضروری ہے۔

* مائکومیٹر یا کیلیپرز کا استعمال کریں: چھڑی کے سائز کی بنیاد پر مائکرو میٹر یا کیلیپرز کا انتخاب کریں۔ بڑے قطر کے ل cal ، کیلیپرز زیادہ مناسب ہوسکتے ہیں۔

* ایک سے زیادہ پیمائش: چھڑی کے ساتھ ساتھ کئی پوائنٹس پر قطر کی پیمائش کریں۔ یہ کسی بھی ناہموار لباس یا ممکنہ مینوفیکچرنگ کی تضادات کا باعث ہے۔

.

* مہر کو ہٹا دیں: احتیاط سے اس کی نالی سے مہر نکالیں۔ اس کے لئے مہر یا نالی کو نقصان نہ پہنچانے کا خیال رکھتے ہوئے ، اس کو آہستہ سے نکالنے کی ضرورت ہوسکتی ہے۔

* مہر کو چپٹا کریں: مہر کو صاف ستھرا سطح پر رکھیں۔ اس بات کو یقینی بنائیں کہ جب رکھی گئی ہے تو اسے بڑھا یا خراب نہیں کیا گیا ہے۔

* کراس سیکشنل قطر کی پیمائش کریں: مہر کی موٹائی کی پیمائش کے لئے کیلیپرز کا استعمال کریں-یہ کراس سیکشنل قطر ہے۔

* اندرونی قطر کی پیمائش کریں: اگلا ، مہر کے اندرونی قطر کی پیمائش کریں۔ اس سے چھڑی یا سلنڈر کے نسبت مہر کے سائز کا تعین کرنے میں مدد ملتی ہے۔

1. سلنڈر کو محفوظ کریں:

* استحکام کلیدی حیثیت رکھتا ہے: کسی بھی پیمائش کو شروع کرنے سے پہلے ، یہ یقینی بنانا ضروری ہے کہ ہائیڈرولک سلنڈر مستحکم اور محفوظ طریقے سے مضبوط ہے۔ اس میں سلنڈر کو جگہ پر رکھنے کے لئے برائی یا کلیمپس کا استعمال شامل ہوسکتا ہے ، خاص طور پر چھوٹے سلنڈروں کے لئے۔

* حرکت کو روکیں: پیمائش کے عمل کے دوران کسی بھی غیر متوقع حرکت کو روکنے کے لئے سلنڈر کو متحرک کریں۔ بڑے سلنڈروں کے ل this ، اس میں اسٹیشنری رکھنے کے لئے سپورٹ یا منحنی خطوط وحدانی کا استعمال شامل ہوسکتا ہے۔

2. دباؤ کی رہائی:

* سسٹم کا خون بہائیں: کسی سلنڈر کو جدا کرنے یا اس کی پیمائش کرنے سے پہلے جو ہائیڈرولک سسٹم کا حصہ ہے ، اس بات کو یقینی بنائیں کہ کسی بھی بلٹ اپ پریشر کو جاری کریں۔ یہ نظام سے خون بہہ کر کیا جاتا ہے۔

* بقایا دباؤ کی جانچ پڑتال کریں: نظام سے خون بہنے کے بعد بھی ، احتیاطی اقدام کے طور پر سلنڈر میں بقایا دباؤ کی جانچ کرنا سمجھداری ہے۔

3. کلین سطح:

* آلودگیوں کو ہٹا دیں: پیمائش کرنے سے پہلے ، سلنڈر اور اس کے اجزاء کو صاف کریں۔ گندگی ، چکنائی ، یا تیل نہ صرف آپ کی پیمائش کی درستگی کو متاثر کرسکتا ہے بلکہ پھسلنے کا خطرہ بھی لاحق ہے۔

* صفائی کے مناسب طریقوں کا استعمال کریں: سلنڈر اور آلودگی کی قسم پر منحصر ہے ، بغیر کسی نقصان کے سطح کو صاف کرنے کے لئے مناسب صفائی کے ایجنٹوں اور کپڑوں کا استعمال کریں۔

4. حفاظتی گیئر:

* ذاتی حفاظتی سازوسامان (پی پی ای): اپنے ہاتھوں کو تیز دھاروں یا آلودگیوں سے بچانے کے لئے ہمیشہ حفاظتی دستانے پہنیں۔ کسی بھی اڑنے والے ملبے سے بچانے کے لئے آنکھوں کا تحفظ بھی ضروری ہے ، خاص طور پر بے ترکیبی کے دوران۔

* اضافی گیئر پر غور کریں: ماحول اور سلنڈر کی حالت پر منحصر ہے ، اضافی حفاظتی گیئر جیسے اسٹیل سے پیر والے جوتے یا سماعت سے متعلق تحفظ ضروری ہوسکتا ہے۔

5. ٹولز کو صحیح طریقے سے استعمال کریں:

* ٹول واقفیت: یقینی بنائیں کہ آپ ہر ٹول کو استعمال کرنے میں اچھی طرح سے واقف ہیں۔ پیمائش کے ٹولز کا غلط استعمال کرنا غلط پڑھنے کا باعث بن سکتا ہے اور سلنڈر یا اپنے آپ کو ممکنہ طور پر نقصان پہنچا سکتا ہے۔

* نگہداشت کے ساتھ ہینڈل کریں: سلنڈر کے پرزوں پر پیمائش کے اوزار لگاتے وقت نرمی کریں۔ بہت زیادہ طاقت کا اطلاق کرنا یا ٹولز کو غلط طریقے سے استعمال کرنا سلنڈر یا ٹول کو ہی نقصان پہنچا سکتا ہے۔

اعلی درجے کی ہائیڈرولک سسٹم اکثر زیادہ پیچیدہ ڈیزائنوں کے ساتھ سلنڈروں کی خصوصیت رکھتے ہیں۔ ان میں ملٹی اسٹیج ٹیلی سکوپک سلنڈر یا انفرادی طور پر منسلک منسلکات شامل ہوسکتے ہیں۔ ان کی پیمائش کے لئے ایک متناسب نقطہ نظر کی ضرورت ہے:

1. ہر مرحلے کو الگ الگ پیمانہ دوربین سلنڈر:

* سب سے چھوٹے مرحلے سے شروع کریں: دوربین سلنڈر کے سب سے چھوٹے مرحلے کو بڑھا کر اور پیمائش کرکے شروع کریں۔ یہ عام طور پر اندرونی طبقہ ہوتا ہے۔

* قطر کی پیمائش: ہر مرحلے کے بیرونی قطر کی پیمائش کے لئے کیلیپرز کا استعمال کریں۔ یہ بہت ضروری ہے کیونکہ ہر مرحلے میں عام طور پر مختلف قطر ہوتا ہے۔

* اسٹروک کی لمبائی کی پیمائش: ہر مرحلے کی فالج کی لمبائی کو انفرادی طور پر پیمائش کریں۔ فالج کی لمبائی اس حد تک ہے جس میں ہر طبقہ بڑھا سکتا ہے۔

* نوٹ اوورلیپ: مراحل کے مابین اوورلیپ پر توجہ دیں۔ یہ وورلیپ توسیعی سلنڈر کے استحکام کے لئے بہت ضروری ہے اور ہر مرحلے کے لئے ریکارڈ کیا جانا چاہئے۔

2. خصوصی منسلکات کے ساتھ سائلائنڈرز: فلانگس یا تراشوں جیسے منسلکات کی پیمائش:

* علیحدہ پیمائش: کسی بھی منسلکات کے طول و عرض کی پیمائش کریں ، جیسے فلانجز یا تراشوں سے ، سلنڈر سے الگ۔ سائز اور رسائ کے لحاظ سے کیلیپرز یا حکمران استعمال کریں۔

* تنصیب کی جگہ کا اکاؤنٹ: جب ان اجزاء کی پیمائش کرتے ہو تو ، انسٹال ہونے پر ان کی ضرورت کی اضافی جگہ کا محاسبہ کرنا ضروری ہے۔ اس میں کوئی بھی پروٹریشن یا رسیدیں شامل ہیں جو اس کے آپریٹنگ ماحول میں سلنڈر کے مجموعی جہتوں کو متاثر کرسکتی ہیں۔

3. انٹیگریٹڈ پوزیشن سینسر: سینسر کے ساتھ سلنڈروں کو سنبھالنا:

* محتاط ہینڈلنگ: اگر سلنڈر میں مربوط پوزیشن سینسر ہیں تو ، ان حساس اجزاء کو نقصان پہنچانے سے بچنے کے ل it اسے اضافی نگہداشت کے ساتھ سنبھالیں۔

* سینسر کی لمبائی کی پیمائش کریں: ایسے معاملات میں جہاں سینسر سلنڈر کے مجموعی سائز میں حصہ ڈالتا ہے ، اس کی لمبائی کی پیمائش کریں۔ جب انسٹالیشن کی جگہ پر غور کریں یا اگر سسٹم میں ترمیم کی ضرورت ہو تو یہ ضروری ہے۔

* سینسر کی وائرنگ پر غور کریں: سینسر سے وابستہ کسی بھی وائرنگ یا اضافی اجزاء کو ذہن میں رکھیں۔ اس بات کو یقینی بنائیں کہ پیمائش کے دوران وہ تناؤ یا خراب نہیں ہیں۔

4. کسٹم سلنڈر ڈیزائن: غیر معیاری بور اور چھڑی کے سائز:

* صحت سے متعلق کلید ہے: غیر معیاری بور اور چھڑی کے سائز کے لئے ، مائکرو میٹر جیسے صحت سے متعلق ٹولز ضروری ہیں۔ وہ ان کسٹم پیمائش کے لئے ضروری درستگی فراہم کرتے ہیں۔

* مائکومیٹر کا استعمال: مستقل مزاجی کو یقینی بنانے اور کسی بھی بے ضابطگیوں کا محاسبہ کرنے کے لئے متعدد پوائنٹس پر بور اور چھڑی کے قطر کو احتیاط سے پیمائش کریں۔

5.comparison کارخانہ دار کی وضاحتوں کے ساتھ:

* حوالہ کارخانہ دار کا ڈیٹا: اگر کارخانہ دار کی وضاحتیں دستیاب ہوں تو ، اپنی پیمائش کو ان ڈیٹا پوائنٹس سے موازنہ کریں۔ اس سے آپ کی پیمائش کی درستگی کی تصدیق کرنے اور سلنڈر میں کی جانے والی کسی بھی کسٹم ترمیم کو سمجھنے میں مدد ملتی ہے۔

6. انویک اینڈ ٹوپیاں یا مہریں:

* جہتی تجزیہ: کسی بھی غیر معیاری اختتامی ٹوپیاں یا مہروں کے طول و عرض کی پیمائش کریں۔ ان کی موٹائی ، قطر اور کسی بھی انوکھی خصوصیات پر توجہ دیں جو تنصیب کو متاثر کرسکتی ہیں۔

* دستاویزات کی پیمائش: ان پیمائشوں کا تفصیلی ریکارڈ رکھیں۔ یہ دستاویزات مستقبل کی دیکھ بھال ، تبدیلیوں ، یا جب کسٹم حصوں کا آرڈر دیتے وقت ضروری ہے۔

.

* معیاری سائز اور سیریز کی نشاندہی کرنا: اکثر ، نام اور ماڈل نمبر سلنڈر کے معیاری سائز اور سیریز کے بارے میں اشارے فراہم کرسکتے ہیں۔ یہ اس کے طول و عرض کو سمجھنے کے لئے ایک نقطہ آغاز ہوسکتا ہے۔

* کارخانہ دار کے وسائل کا حوالہ: ان شناخت کاروں کی بنیاد پر مزید تفصیلی وضاحتوں کے لئے کارخانہ دار کی کیٹلاگ یا ویب سائٹ کو چیک کریں۔

8. تیاری اور بیچ کوڈ کی تاریخ:

* ٹریکنگ سروس کی تاریخ: سلنڈر کی وارنٹی کی حیثیت یا خدمت کی تاریخ سے باخبر رہنے کے لئے تیاری اور بیچ کے کوڈ کی تاریخ بہت ضروری ہے۔

* کسٹمائزیشن کو ضابطہ کشائی کرنا: کچھ مینوفیکچررز اپنی مرضی کے مطابق خصوصیات یا ترمیم کی نشاندہی کرنے کے لئے خصوصی کوڈ استعمال کرتے ہیں۔ ان کوڈز کو اکثر کارخانہ دار دستاویزات یا براہ راست مشاورت کی مدد سے سمجھا جاسکتا ہے۔