ہائیڈرولک سلنڈر مختلف مشینوں کے کام میں اہم کردار ادا کرتے ہیں۔ تاہم ، جب وہ لیک ہونے لگتے ہیں تو ، اس سے مشین کی کارکردگی میں کمی ، درستگی میں کمی ، یا یہاں تک کہ مکمل ناکامی ہوسکتی ہے۔ اس مسئلے کو فوری طور پر حل کرنا ضروری ہے۔ لیک ہونے والے ہائیڈرولک سلنڈر کی مرمت میں کئی کلیدی اقدامات شامل ہیں: لیک کے ماخذ کی نشاندہی کرنا ، سلنڈر کو جدا کرنا ، خراب شدہ حصے کی جگہ یا مرمت کرنا ، سلنڈر کو دوبارہ جمع کرنا ، اور آخر کار جانچ پڑتال کو یقینی بنانے کے لئے جانچ کرنا۔ اس گائیڈ میں ، ہم ان میں سے ہر ایک اقدام سے گزریں گے تاکہ آپ کو اپنی مشین کو ٹاپ ورکنگ آرڈر میں واپس لانے میں مدد ملے۔

ہائیڈرولک سلنڈر میں رساو کی سب سے واضح علامت ہائیڈرولک سیال کی موجودگی ہے جہاں ایسا نہیں ہونا چاہئے۔ آپ خود سلنڈر پر مشین یا تیل کے داغوں کے نیچے تیل کا ایک کھوکھلا دیکھ سکتے ہیں۔ لیک کے لئے عام مقامات میں مہروں کے آس پاس شامل ہیں ، جیسے سلنڈر چھڑی کے سروں اور سلنڈر کے سر کے سروں پر۔ بعض اوقات ، لیک اتنا چھوٹا ہوسکتا ہے کہ وہ آسانی سے قابل توجہ نہیں ہوتے ہیں ، جس سے مرئی بوندوں یا تالاب کی بجائے تیل کی عمدہ دھند پیدا ہوتی ہے۔ اگر آپ کو اپنی مشین پر یا اس کے آس پاس کے کسی بھی غیر واضح تیل کے داغ محسوس ہوتے ہیں تو ، یہ اس بات کا واضح اشارہ ہے کہ ہائیڈرولک سلنڈر کو زیادہ قریب سے معائنہ کرنے کی ضرورت ہے۔

مرئی علامتوں کے علاوہ ، کارکردگی کے کچھ معاملات ہائیڈرولک سلنڈر میں رساو کی بھی نشاندہی کرسکتے ہیں۔ ایسا ہی ایک مسئلہ دباؤ یا طاقت میں کمی ہے۔ اگر مشینری اپنی معمول کی طاقت کے ساتھ نہیں اٹھا رہی ہے یا حرکت نہیں کررہی ہے تو ، اس کی وجہ لیک سے ہائیڈرولک سیال کے ضائع ہونے کی وجہ سے ہوسکتا ہے۔ ایک اور انتباہی علامت سلنڈر کی غلط یا غیر مستحکم حرکت ہے۔ اگر ہائیڈرولک سلنڈر آپریشن کے دوران گھٹیا یا ہنگامہ آرائی لگتا ہے تو ، اس سے پتہ چلتا ہے کہ ہوا سسٹم میں داخل ہوتی ہے ، اکثر ایک رساو کے ذریعے۔ آپ کی مشینری کی سالمیت اور کارکردگی کو برقرار رکھنے کے لئے ان کارکردگی کی تبدیلیوں پر توجہ دینا بہت ضروری ہے۔

ان علامتوں پر نگاہ رکھنے سے ، آپ ہائیڈرولک سلنڈر لیک کا پتہ لگانے اور اس سے جلد حل کرسکتے ہیں ، جس سے زیادہ وسیع نقصان کو روکا جاسکتا ہے اور آپ کے سامان کی مسلسل وشوسنییتا کو یقینی بنایا جاسکتا ہے۔

یہ سمجھنا کہ ہائیڈرولک سلنڈر لیک ہونا کیوں شروع کرتے ہیں مؤثر مرمت اور روک تھام کی بحالی کے لئے یہ بہت ضروری ہے۔ ہائیڈرولک سلنڈروں میں لیک کو کئی عوامل سے منسوب کیا جاسکتا ہے ، ہر ایک نظام کی سالمیت اور کارکردگی کو متاثر کرتا ہے۔

سب سے عام وجہ ہائیڈرولک سلنڈر مہروں پر پہننا اور پھاڑ دینا ہے۔ یہ مہریں مستقل دباؤ میں ہیں ، اور وقت گزرنے کے ساتھ ، وہ لیک ہونے کا باعث بنتے ہیں ، کریک کرسکتے ہیں ، یا ٹوٹ پھوٹ کا شکار ہوسکتے ہیں۔ لیک ان ماحول میں ہونے کا زیادہ امکان ہوتا ہے جہاں سلنڈروں کو انتہائی درجہ حرارت یا سنکنرن مادوں کا سامنا کرنا پڑتا ہے۔ ایک اور تعاون کرنے والا عنصر سلنڈر غلط فہمی ہے۔ اگر ایک ہائیڈرولک سلنڈر مناسب طریقے سے منسلک نہیں ہے تو ، یہ مہروں اور سلنڈر پر ناہموار دباؤ ڈال سکتا ہے ، جس سے پہننے میں تیزی آتی ہے اور لیک ہونے کا سبب بنتا ہے۔

سلنڈر کی چھڑی یا بیرل کو پہنچنے والے نقصان کے نتیجے میں رساو بھی ہوسکتا ہے۔ خروںچ ، ڈینٹ ، یا سنکنرن ہائیڈرولک سیال پر مؤثر طریقے سے کسی مہر کی صلاحیت سے سمجھوتہ کرسکتے ہیں۔ مزید برآں ، ہائیڈرولک سیال کے اندر موجود آلودگی داخلی نقصان کا سبب بن سکتی ہے۔ سیال میں ذرات سلنڈر کی اندرونی سطحوں کو خراب کرسکتے ہیں یا مہروں کو نقصان پہنچا سکتے ہیں ، جس سے بتدریج رساو ہوتا ہے۔

آخر میں ، نامناسب تنصیب یا بحالی بھی لیک کا باعث بن سکتی ہے۔ اگر ایک ہائیڈرولک سلنڈر غلط طریقے سے نصب کیا گیا ہے یا کارخانہ دار کی ہدایات کے مطابق برقرار نہیں ہے تو ، اس کے نتیجے میں لیک ہوسکتا ہے۔ اس میں غلط طریقے سے نصب مہریں یا متضاد ہائیڈرولک سیالوں کا استعمال شامل ہے۔

ہائیڈرولک سلنڈر لیک کی بنیادی وجہ کی نشاندہی کرکے ، آپ مستقبل کے رساو کو روکنے کے لئے مناسب مرمت کے اقدامات کرسکتے ہیں ، اس طرح آپ کے ہائیڈرولک آلات کی زندگی اور کارکردگی کو بڑھا سکتے ہیں۔

ہائیڈرولک سسٹم کے ساتھ کام کرتے وقت حفاظت کو ہمیشہ بنیادی تشویش کا سامنا کرنا پڑتا ہے۔ پہلا قدم یہ یقینی بنانا ہے کہ مشینری مکمل طور پر طاقت سے چل رہی ہے اور افسردہ ہے ، جو آپ کی مرمت کے دوران نظام کی کسی بھی حادثاتی طور پر چالو کرنے سے روکتی ہے۔ اگلا ، حفاظتی ضروری سامان جمع کریں۔ اس میں اپنے ہاتھوں کو تیل اور تیز کناروں سے بچانے کے لئے پائیدار دستانے پہننا ، آپ کی آنکھوں کو ہائیڈرولک سیال کی چھڑکنے کے خلاف ، اور پیروں کے تحفظ کے لئے اسٹیل پیر والے جوتے کی حفاظت کے لئے حفاظتی چشمیں شامل ہیں۔ اگر آپ کے کام کے دوران سلنڈر اوور ہیڈ ہوگا تو ، سخت ٹوپی پہننا بھی دانشمند ہے۔ اس بات کو یقینی بنائیں کہ ورک اسپیس اچھی طرح سے ہوادار ہے ، خاص طور پر اگر آپ مرمت کے عمل کے حصے کے طور پر کیمیائی کلینرز یا سالوینٹس کو استعمال کرنے کا ارادہ رکھتے ہیں۔

صحیح ٹولز کے لئے تیار ہونا ایک موثر مرمت کی کلید ہے۔ ہائیڈرولک سلنڈر کی مرمت کے لئے ایک بنیادی ٹول کٹ سلنڈر ، چمٹا ، والوز یا چھوٹے اجزاء کے لئے ایک سکریو ڈرایور ، اور آہستہ سے ختم کرنے والے حصوں کے لئے ایک ربڑ کا مالٹ کھولنے کے لئے رنچوں کے ایک سیٹ پر مشتمل ہونا چاہئے۔ آپ کو نئے مہروں اور او رنگوں کی بھی ضرورت ہوگی ، کیونکہ یہ اکثر رساو کا ذریعہ ہوتے ہیں۔ اسپیئر پارٹس کو ہاتھ پر رکھنا ، جیسے نقصان کی صورت میں ، سلنڈر کی سلاخوں یا بیرل جیسے ، کی بھی سفارش کی جاتی ہے۔ مزید برآں ، استعمال شدہ ہائیڈرولک سیال کے لئے صاف چیتھڑوں اور کنٹینر رکھنے سے ایک صاف کام کے علاقے کو برقرار رکھنے میں مدد ملتی ہے۔ آخر میں ، کارخانہ دار کے دستی یا ماڈل سے متعلق مخصوص گائیڈ سے رجوع کریں ، کیونکہ یہ مرمت کے پورے عمل میں انمول معلومات فراہم کرتے ہیں۔

ان کاموں کی اچھی طرح تیاری کرکے ، آپ اپنے ہائیڈرولک سلنڈروں کے لئے محفوظ اور زیادہ موثر مرمت کے عمل کو یقینی بناسکتے ہیں۔

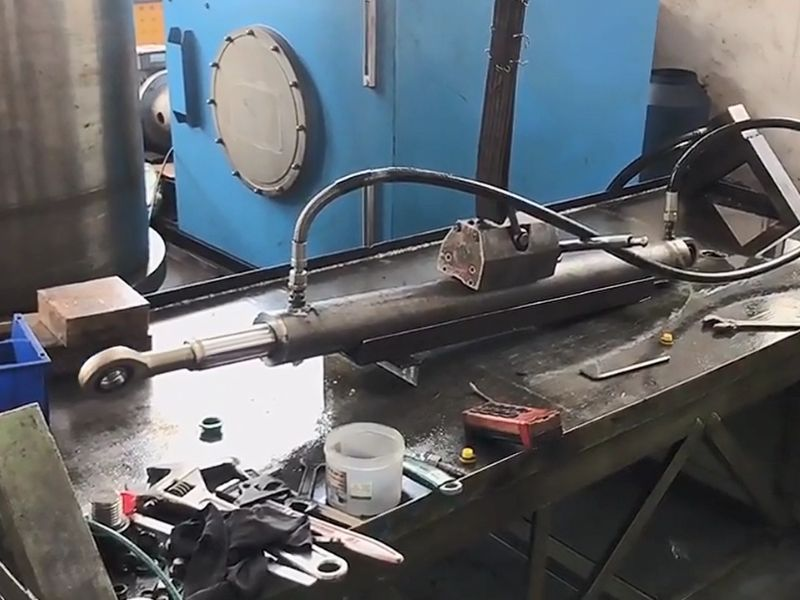

لیک ہونے والے ہائیڈرولک سلنڈر کی مرمت کا پہلا قدم اسے احتیاط سے جدا کرنا ہے۔ اس بات کو یقینی بنائیں کہ نظام مکمل طور پر غیر متحرک اور افسردہ ہے۔ ہائیڈرولک سلنڈر کو اس کی بڑھتی ہوئی پوزیشن سے ہٹا کر شروع کریں۔ اپنے کام کے علاقے میں سلنڈر کو محفوظ طریقے سے باندھ دیں ، پھر آہستہ آہستہ ڈھیلے کریں اور ہائیڈرولک سلنڈر کی آخری ٹوپی کو ہٹا دیں۔ سلنڈر کے اندر کسی بھی باقی دباؤ سے محتاط رہیں اور اچانک حرکتوں سے بچنے کے لئے آہستہ آہستہ اسے جاری کریں۔ اس کے بعد ، کسی بھی اجزا کو نقصان نہ پہنچانے کا خیال رکھتے ہوئے ، سلنڈر بیرل سے پسٹن کی چھڑی کو احتیاط سے نکالیں۔ بعد میں دوبارہ تقویت کے ل each ہر حصے کو صاف ستھرا ترتیب دیں۔

ایک بار جب سلنڈر جدا ہوجاتا ہے تو ، اگلا مرحلہ لیک کے ذریعہ کی نشاندہی کرنا ہے۔ ہر جزو کا احتیاط سے معائنہ کریں ، پہننے یا نقصان کی علامتوں کی تلاش میں ، خاص طور پر مہروں اور او رنگوں پر۔ کسی بھی خروںچ یا خیموں کے لئے سلنڈر بور اور پسٹن چھڑی کا جائزہ لیں جو مہر کی سالمیت سے سمجھوتہ کرسکیں۔ اگر نقصان فوری طور پر ظاہر نہیں ہوتا ہے تو ، ہر جزو کو اچھی طرح صاف کریں اور ان کا دوبارہ معائنہ کریں۔ موثر مرمت کے ل the لیک کی جگہ اور حد کی درست شناخت کرنا ضروری ہے۔

ایک بار جب رساو کے منبع کی نشاندہی ہوجائے تو ، تباہ شدہ حصوں کو تبدیل کرنے کا وقت آگیا ہے۔ اگر مہروں یا او رنگوں کو ختم کردیا گیا ہے تو ، انہیں ہٹا دیں اور نیا انسٹال کریں۔ اس بات کو یقینی بنائیں کہ تبدیلیاں آپ کے مخصوص سلنڈر کے لئے صحیح سائز اور مادی وضاحتوں سے مماثل ہیں۔ اگر چھڑی یا بور کو نقصان پہنچا ہے تو ، اندازہ کریں کہ آیا ان کی مرمت کی جاسکتی ہے یا اگر انہیں تبدیل کرنے کی ضرورت ہے۔ مناسب فعالیت کو یقینی بنانے کے ل parts حصوں کی جگہ لینے پر ہمیشہ کارخانہ دار کی خصوصیات پر عمل کریں۔

ضروری اجزاء کی جگہ لینے کے بعد ، ہائڈرولک سلنڈر کو بے ترکیبی کے الٹ ترتیب میں دوبارہ جمع کریں۔ پسٹن کی چھڑی کو احتیاط سے سلنڈر بیرل میں داخل کرکے شروع کریں۔ اس بات کو یقینی بنائیں کہ آئندہ لیک کو روکنے کے لئے تمام مہریں مناسب طریقے سے پوزیشن میں ہوں۔ اختتامی ٹوپیاں کو دوبارہ بنائیں ، اس بات کو یقینی بناتے ہوئے کہ وہ کارخانہ دار کے مخصوص ٹارک پر سخت ہیں۔ کسی بھی غلط فہمی کو روکنے کے ل reses دوبارہ انضمام کے دوران تمام حصوں کی سیدھ کو برقرار رکھنا بہت ضروری ہے ، جس سے اضافی پریشانیوں کا سبب بن سکتا ہے۔

تفصیل اور حفاظت کی طرف توجہ کے ساتھ اس جامع عمل کے بعد آپ کی مشینری کی فعالیت اور کارکردگی کو بحال کرنے ، ہائیڈرولک سلنڈر میں رساو کو مؤثر طریقے سے حل اور مرمت کرسکتے ہیں۔

مرمت کے بعد دباؤ کی سالمیت کی جانچ کرنا ایک اہم اقدام ہے۔ سلنڈر کو نظام سے دوبارہ جوڑنے اور تمام رابطوں کو محفوظ رکھنے کو یقینی بناتے ہوئے شروع کریں۔ آہستہ آہستہ سسٹم کو ہائیڈرولک سیال کے ساتھ دوبارہ بھریں اور احتیاط سے اسے آپریٹنگ پریشر تک پہنچائیں۔ سیال رساو کی کسی بھی علامت کے لئے سلنڈر کی نگرانی کریں۔ کسی بھی گھٹیا حرکتوں کے بغیر ہموار آپریشن کو یقینی بنانے کے لئے سلنڈر کی تحریک کا مشاہدہ کرنا بھی ضروری ہے۔ دباؤ پڑھنے یا فاسد حرکتوں میں کسی قسم کے اتار چڑھاو حل نہ ہونے والے مسئلے کی نشاندہی کرسکتے ہیں۔ مناسب طریقے سے برقرار رکھنے والا سلنڈر مستحکم دباؤ کو برقرار رکھنا چاہئے اور ہموار ، مستقل آپریشن کی نمائش کرنی چاہئے۔

ہائیڈرولک سلنڈر کی مرمت کے بعد ، آپ کو کچھ عام مسائل کا سامنا کرنا پڑ سکتا ہے۔ ایسا ہی ایک مسئلہ مستقل لیک ہے ، جس سے یہ معلوم ہوسکتا ہے کہ مہروں کو مناسب طریقے سے نہیں بیٹھایا گیا تھا یا سلنڈر کے اجزاء کو ابھی بھی کسی کا دھیان نہیں ہے۔ ایک اور ممکنہ مسئلہ فاسد حرکت ہے ، اکثر سسٹم میں ہوا کی وجہ سے۔ پھنسے ہوئے ہوا کو دور کرنے کے لئے سسٹم سے خون بہہ رہا ہے اس کو حل کرسکتا ہے۔ اگر سلنڈر دباؤ کو برقرار رکھنے کے لئے جدوجہد کر رہا ہے تو ، اس کا مطلب یہ ہوسکتا ہے کہ مہروں کے ساتھ اب بھی مسائل موجود ہیں ، یا ہائیڈرولک سیال آلودہ ہوسکتا ہے۔ ان معاملات میں ، ایک زیادہ تفصیلی معائنہ اور ممکنہ طور پر سیال یا مہروں کی جگہ لینے کی ضرورت ہوسکتی ہے۔ ان کی بحالی کے بعد کے ٹیسٹوں کو منظم طریقے سے انجام دینے اور کسی بھی پیدا ہونے والے مسائل کو حل کرنے کے بعد ، آپ یہ یقینی بناسکتے ہیں کہ آپ کا ہائیڈرولک سلنڈر زیادہ سے زیادہ کام کرنے کی حالت میں ہے ، جو آپ کی مشینری میں موثر انداز میں کام کرنے کے لئے تیار ہے۔

ہائیڈرولک سلنڈروں کے مناسب آپریشن کے لئے باقاعدگی سے دیکھ بھال کا پروگرام رکھنا ضروری ہے۔ اس پروگرام میں پہننے کی علامتوں کے لئے وقتا فوقتا معائنہ کرنا چاہئے ، خاص طور پر مہروں اور دیگر اجزاء پر جو بگاڑ کا شکار ہیں۔ ان چیکوں کے دوران ، سلنڈر کو صاف کریں اور کسی بھی ملبے یا سنکنرن کی تلاش کریں جو نقصان کا سبب بن سکے۔ ہائیڈرولک سیال کی سطح اور معیار کی نگرانی کرنا بھی بہت ضروری ہے۔ ہائیڈرولک سیال کو تبدیل کرنے اور صفائی یا فلٹرز کی جگہ لینے کے لئے کارخانہ دار کی سفارشات پر عمل کریں۔ ہدایات کے مطابق چلنے والے حصوں کو چکنا کرنے سے رگڑ اور پہننے میں مدد ملے گی۔ بحالی کی تمام سرگرمیوں کے تفصیلی ریکارڈ رکھنے سے آپ کے ہائیڈرولک سلنڈروں کی طویل مدتی صحت سے باخبر رہنے اور جب حصوں کو متبادل کی ضرورت ہوتی ہے تو اس کی پیش گوئی کرنے میں مدد ملے گی۔

معمول کی دیکھ بھال کے علاوہ ، مشینری کے مناسب ہینڈلنگ اور استعمال کے علاوہ ہائیڈرولک سلنڈر لیک کو روکنے میں نمایاں مدد ملتی ہے۔ سامان کو اس کی مخصوص حدود سے آگے چلانے سے گریز کریں ، کیونکہ ضرورت سے زیادہ تناؤ سلنڈر پر پہننے میں تیزی لاسکتا ہے۔ مشینری کا استعمال کرتے وقت ، یقینی بنائیں کہ حرکتیں ہموار اور مستحکم ہوں۔ غلط یا جارحانہ استعمال ہائیڈرولک نظام پر غیر مناسب دباؤ ڈال سکتا ہے۔ اس بات کو یقینی بنائیں کہ ہائیڈرولک سلنڈر مناسب طریقے سے منسلک ہے ، کیونکہ غلط فہمی کے نتیجے میں ناہموار لباس اور ممکنہ لیک ہوسکتا ہے۔ نیز ، آپریٹنگ ماحول سے آگاہ رہیں - انتہائی درجہ حرارت ، سنکنرن مادوں ، یا کھرچنے والے مادے کی نمائش وقت کے ساتھ سلنڈر کو خراب کرسکتی ہے۔

ان بحالی اور ہینڈلنگ کے طریقوں پر عمل پیرا ہوکر ، آپ اپنے ہائیڈرولک سلنڈروں کی عمر بڑھا سکتے ہیں ، لیک کو روک سکتے ہیں ، اور اس بات کو یقینی بناسکتے ہیں کہ آپ کی مشینری موثر اور قابل اعتماد طریقے سے چلتی ہے۔

ہائیڈرولک سلنڈروں میں رساو کو فوری طور پر حل کرنا نہ صرف معمول کی دیکھ بھال کا ایک حصہ ہے بلکہ مشین کی کارکردگی کو بہتر بنانے اور اس کی عمر بڑھانے کے لئے بھی بہت ضروری ہے۔ اس گائیڈ میں فراہم کردہ اقدامات کا مقصد ہائیڈرولک سلنڈر لیک کو مؤثر طریقے سے سنبھالنے کے لئے آپ کو ضروری علم اور اعتماد سے آراستہ کرنا ہے۔ ہمارا مقصد یہ یقینی بنانا ہے کہ آپ کے ہائیڈرولک نظام کی صرف مرمت نہیں کی گئی ہے ، بلکہ طویل مدتی وشوسنییتا اور کارکردگی کے ل an ایک زیادہ سے زیادہ سطح پر برقرار اور انتظام کیا جاتا ہے۔ پیش کردہ رہنمائی پر عمل کرتے ہوئے ، آپ اپنے سامان کی حفاظت اور بالآخر اپنے کاروبار یا منصوبے کے ہموار عمل کی حمایت کرنے کی طرف ایک اہم قدم اٹھا رہے ہیں۔