ہائیڈرولک سلنڈر مناسب دیکھ بھال کے بغیر ناکامی کا شکار ہوسکتے ہیں۔ اس کے نتیجے میں ، یہ انتہائی اہمیت کا حامل ہے کہ وہ محض مسائل کو سامنے نہ آئیں ، بلکہ معمول کی کارروائیوں کے دوران ان کا اندازہ اور ان کو ختم کرنے کے لئے بھی۔ یہ فعال نقطہ نظر اس بات کو یقینی بنانے میں اہم ہے کہ ان بنیادی مشینری کے اجزاء مستقل طور پر ان کی زیادہ سے زیادہ صلاحیت پر انجام دیں۔

اس جامع مضمون میں ، ہم ہائیڈرولک سلنڈروں کی دیکھ بھال کے لئے سات ناگزیر طریقوں کو تلاش کریں گے۔ ہر قدم بیان کردہ ایک بحالی پروٹوکول قائم کرنے میں ایک سنگ بنیاد تشکیل دیتا ہے جو صرف آپ کے سامان کی عمر کو بڑھانے کے لئے نہیں ، بلکہ آپ کی سرمایہ کاری کی حفاظت کے لئے بھی تیار کیا گیا ہے۔

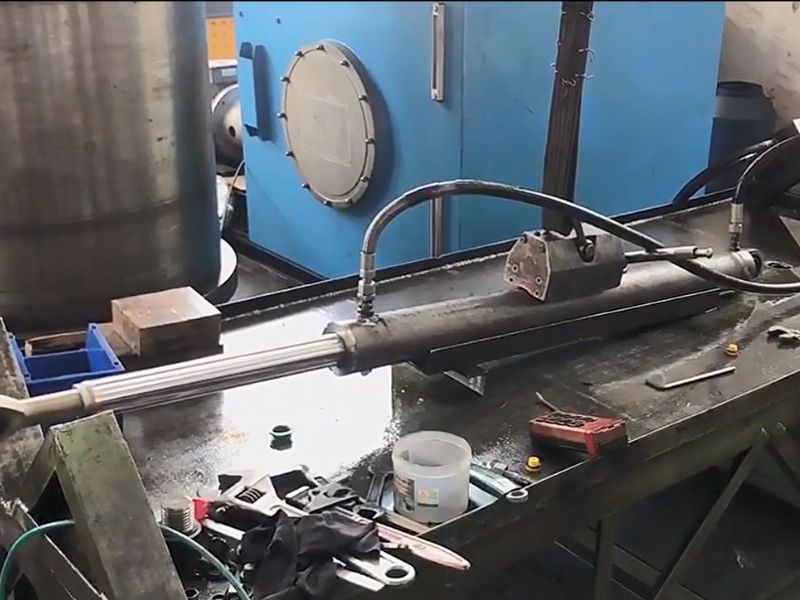

معمول کی جانچ ہائیڈرولک سلنڈروں کے لئے روک تھام کی بحالی کے بنیادی اصول کے طور پر کھڑی ہے۔ لباس ، سنکنرن ، یا نقصان کے اشارے کے لئے پورے سلنڈر کا ضعف سروے کرکے ایک پیچیدہ معائنہ شروع کریں۔ پسٹن کی چھڑی اور سلنڈر بور کی اضافی جانچ پڑتال مختص کریں ، ان کے پہننے اور سنکنرن اثرات کے ل their ان کی بڑھتی ہوئی حساسیت کو دیکھتے ہوئے۔ خروںچ ، خیموں ، یا کسی بھی غیر متناسب اشارے پہنے ہوئے اشارے تلاش کریں جو غلط فہمیوں یا آلودگی کی پریشانیوں کی نشاندہی کرسکیں۔ مزید برآں ، رساو کے نشانات یا دراڑوں کے لئے مہروں کا احتیاط سے اندازہ کریں۔ سلنڈر عناصر ، جیسے راڈ سیدھے اور بور سرکلریٹی میں کسی بھی جہتی ردوبدل کا پتہ لگانے کے لئے عین مطابق پیمائش کے آلات کو استعمال کرنا لازمی ہے۔ اس بات کو یقینی بنائیں کہ یہ چیک معائنہ کے محفوظ ماحول کی ضمانت کے ل system نظام سے چلنے اور دباؤ سے فارغ ہونے والے نظام کے ساتھ پائے جاتے ہیں۔

1. گندگی کے جمع ہونے سے بچنے کے لئے سلنڈر کے بیرونی حصے کو دوبارہ صاف کریں۔

2. اس بات کا یقین کریں کہ ہائیڈرولک سیال صاف ہے اور آلودگیوں سے پاک ہے۔ ہائیڈرولک سسٹم میں فلٹرز کا استعمال کریں اور کارخانہ دار کی سفارشات کے مطابق ان کی جگہ لیں۔

3. بحالی کی ضرورت ہے ، مناسب سالوینٹس کے ساتھ تمام حصوں کو صاف کریں اور یقینی بنائیں کہ وہ دوبارہ پیدا ہونے سے پہلے خشک ہیں۔

4. چھڑی اور سلنڈر کو نقصان دہ مادوں اور ماحول کی نمائش سے تیار کریں ، اگر ضروری ہو تو چھڑی کے احاطہ یا وائپرز کا استعمال کریں۔

1. ویزوئل تشخیص: ابتدائی اور آسان ترین اقدام ایک بصری چیک ہے۔ مہروں ، جوڑوں اور سلنڈر جسم کے نیچے یا اس کے آس پاس سیال کے کسی بھی اشارے کے لئے ہائیڈرولک سلنڈر کا کثرت سے معائنہ کریں۔ نم پیچ یا چالوں کے لئے چوکس رہیں ، جو رساو کی نشاندہی کرتے ہیں۔

2. دباؤ امتحان کے طریقہ کار: دباؤ کے ٹیسٹوں کو نافذ کرنا لیک کی نشاندہی کرنے کے زیادہ پیچیدہ لیکن انتہائی موثر ذرائع کی تشکیل کرتا ہے۔ اس عمل میں دباؤ میں کمی کے لئے دباؤ اور نگرانی کے لئے نظام کو مشروط کرنا ہے ، جو کسی لیک کی موجودگی کا اشارہ ہے۔ ان تشخیصات کی مدت کے دوران نظام کی کارکردگی کو ٹریک کرنے کے لئے پریشر گیجز کا استعمال کریں۔

3. ایڈوانسڈ الٹراسونک رساو کی شناخت: بہتر پتہ لگانے کی صلاحیتوں کے لئے ، الٹراسونک لیک ڈٹیکٹروں کو ملازمت دینے کا مشورہ دیا جاتا ہے۔ یہ آلات سیالوں سے بچنے کے ذریعہ خارج ہونے والے اعلی تعدد والے شوروں کا پتہ لگاسکتے ہیں ، جو معمولی یا غیر متناسب لیک کی نشاندہی کرنے میں خاص طور پر مفید ثابت ہوتے ہیں۔

1. روٹین مہر معائنہ: ہائیڈرولک سلنڈروں میں لیک کے لئے ایک اہم مقام مہروں پر رہتا ہے۔ مستقل معائنہ اور خراب یا خراب مہروں کی تبدیلی لیک ہونے والے واقعات کو ختم کر سکتی ہے۔ یہ ضروری ہے کہ اعلی کیلیبر مہروں کا انتخاب کریں جو آپ کے سسٹم کے دباؤ اور تھرمل حرکیات کے مطابق ہیں۔

2. اعلی اجزاء میں سرمایہ کاری: اپنے ہائیڈرولک انفراسٹرکچر کے لئے پریمیم اجزاء کے حصول کے لئے وسائل مختص کریں۔ اگرچہ اعلی معیار کے مواد اور اجزاء میں ابتدائی ابتدائی اخراجات کا سامنا کرنا پڑ سکتا ہے ، لیکن وہ خاص طور پر رساو اور نظام کی ناکامیوں کے امکان کو کم کرتے ہیں۔

3. انسٹالیشن اور سیدھ کے طریقہ کار کو حاصل کریں: اس بات کی ضمانت دیں کہ تمام عناصر ، بنیادی طور پر سلنڈر اور پائپ ورک ، احتیاط سے انسٹال اور مناسب طریقے سے منسلک ہیں۔ کوئی بھی غلط فہمی اجزاء پر ضرورت سے زیادہ دباؤ ڈال سکتی ہے ، لیک کو تیز کرنا۔

1. تیاری کے اقدامات: کام شروع کرنے سے پہلے ، اس بات کی تصدیق کریں کہ نظام کو دباؤ سے فارغ کیا جاتا ہے اور آلودگی کو روکنے کے لئے اچھی طرح سے صاف کیا جاتا ہے۔ مطلوبہ ٹولز کو جمع کریں ، مہر کی تنصیب کا سامان ، رنچ سیٹ ، اور چکنا کرنے والے ایجنٹوں کو شامل کریں۔

2. ڈیساساسمبلنگ کا عمل: سلنڈر کو طریقہ کار سے ختم کریں ، اس کے تمام اجزاء کے انتظام اور ترتیب کو دھیان سے دستاویز کرتے ہیں۔ بیک وقت ، اس موقع کو ہر فرد کے حصے کو صاف کرنے کے لئے لیں۔

3. پرانی مہروں کا نتیجہ: عمر رسیدہ مہروں کو نازک طریقے سے نکالنے کے لئے مناسب ٹولز کا استعمال کریں ، تیز یا دھاتی آلات سے صاف ستھرا اسٹیئرنگ جو سلنڈر کی سطحوں پر خروںچ کو دلانے کے ل .۔

4. نئے مہروں کا نقشہ: فٹنگ سے پہلے ، تازہ مہروں اور سلنڈر کی سطحوں دونوں پر چکنا کرنے والا لگائیں۔ مہروں کو درست طریقے سے نقصان پہنچانے کے بغیر مہروں کو صحیح طریقے سے پوزیشن میں رکھنے کے لئے مہر کی تنصیب کے آلات پر ملازمت کریں۔

5. REASSEMBLY: اس کے نتیجے میں ان کی جگہ پر مہر لگانے اور کسی دوسرے ختم ہونے والے اجزاء سے نمٹنے کے بعد ، بے ترکیبی کے الٹا تسلسل پر عمل پیرا سلنڈر کو دوبارہ جمع کریں۔ ضمانت دیں کہ تمام اجزاء کو کارخانہ دار کے رہنما خطوط کے مطابق بالکل سیدھے اور جکڑے ہوئے ہیں۔

1. ریگولر سطح کی جانچ پڑتال: سیال کی سطح کو معمول کے مطابق چیک کریں ، کیونکہ نچلی سطح ہوا میں داخل ہونے اور کاواتشن کا باعث بن سکتی ہے ، جس سے نظام کو نقصان پہنچتا ہے۔ اس بات کو یقینی بنائیں کہ چیک کرنے سے پہلے نظام ٹھنڈا اور افسردہ ہے۔

2. منیرنگ کا معیار: آلودگی یا غیر معمولی بدبو جیسے آلودگی کی علامتوں کی تلاش کریں۔ پانی کی آلودگی ، جزوی مادے اور کیمیائی خرابی کی جانچ پڑتال کے لئے تیل کے تجزیے کا استعمال کریں۔

3. فلوڈ متبادل: اگر اس میں انحطاط یا آلودگی کی علامت ظاہر ہوتی ہے تو اس سیال کو تبدیل کریں۔ نالیوں اور ریفلنگ کے لئے کارخانہ دار کے رہنما اصولوں پر عمل کریں ، اس بات کو یقینی بنانا کہ نظام ریفلنگ سے پہلے آلودگیوں سے پاک ہے۔

1. پروپر انسٹالیشن: درست تنصیب کو یقینی بنانا اوورلوڈ اور غلط فہمی کو روکنے کا پہلا قدم ہے۔ اس میں سلنڈر کو اس کے بوجھ کے ساتھ صحیح طریقے سے سیدھ کرنا اور اس بات کی تصدیق کرنا شامل ہے کہ بڑھتے ہوئے پوائنٹس محفوظ اور درخواست کے ل appropriate مناسب ہیں۔

2. ریگولر چیک: غلط فہمی یا اوورلوڈ کی علامتوں کی نگرانی کے لئے باقاعدہ معائنہ کریں۔ اس میں ناہموار لباس کے نمونوں کی جانچ پڑتال ، غیر معمولی شور کے لئے سننا ، اور سلنڈر کی کارکردگی میں کسی قسم کی تبدیلیوں کا مشاہدہ کرنا شامل ہے۔

3. دباؤ سے متعلق امدادی والوز کا استعمال: دباؤ سے نجات کے والوز کو انسٹال کرنا زیادہ دباؤ کو جاری کرکے اور سلنڈر کو نقصان سے بچا کر اوورلوڈ کو روک سکتا ہے۔

1. دباؤ کے معائنہ: نظام کے اندر ہائیڈرولک دباؤ کی مستقل طور پر جانچ پڑتال ضروری ہے۔ یہ دباؤ گیجز کے استعمال سے حاصل کیا جاتا ہے تاکہ اس بات کی ضمانت دی جاسکے کہ نظام اس کے نامزد دباؤ کے پیرامیٹرز میں کام کرتا ہے۔ کوئی بھی انحراف لیک ، رکاوٹوں ، یا پمپ کی ناکامیوں جیسے مسائل کا اشارہ کرسکتا ہے۔

2. کارکردگی کی تشخیص: ہائیڈرولک سلنڈر کی کارکردگی کا تعین اس کے رد عمل کی رفتار اور اس کے آپریشن کی آسانی کا تجزیہ کرکے۔ کسی بھی طرح کی نااہلیوں سے داخلی لباس ، آلودگی ، یا دیگر خدشات کو توجہ دلانے کی ضرورت ہوسکتی ہے۔

3. گنجائش کی توثیق کی توثیق: باقاعدگی سے وقفوں پر ، بوجھ ٹیسٹ کروانا فائدہ مند ہے۔ یہ تشخیص اس بات کی تصدیق کرنے میں مدد کرتے ہیں کہ آیا ہائیڈرولک سلنڈر کارکردگی کے مسائل کا سامنا کیے بغیر اپنے زیادہ سے زیادہ مطلوبہ بوجھ کو سنبھالنے کے قابل رہتا ہے۔

1. کمپلیکس سسٹم: ہائیڈرولک سسٹمز کے لئے اعلی پیچیدگی یا تنقیدی کارروائیوں میں ضم ہونے والوں کے لئے ، پیشہ ورانہ خدمات کی مہارت اور صحت سے متعلق ایک سطح کو یقینی بناتا ہے جو معمول کی دیکھ بھال سے بالاتر ہے۔ ماہرین پیچیدہ امور کی تشخیص اور ان کو حل کرسکتے ہیں جن کو دوسری صورت میں یاد کیا جاسکتا ہے۔

2. ہیوی استعمال: بھاری یا مستقل استعمال کے تحت نظام تیز لباس اور آنسو کے تابع ہیں۔ پیشہ ورانہ خدمت پوری طرح سے ، گہری دیکھ بھال فراہم کرسکتی ہے جو ان سسٹم کی زندگی کو بڑھا دیتی ہے اور مہنگا وقت کو روکتی ہے۔

3. اپ گریڈ اور اوور ہالس: ایسے معاملات میں جہاں کسی نظام کو اپ گریڈ کرنے یا مکمل اوور ہال کی ضرورت ہوتی ہے ، پیشہ ور افراد ایسے حل پیش کرسکتے ہیں جو موثر ، موثر اور جدید صنعت کے معیار کے ساتھ منسلک ہوں۔

ان طریقہ کار پر عمل پیرا ہونے سے یہ یقینی بنتا ہے کہ آپ کے ہائیڈرولک سسٹم زیادہ سے زیادہ کارکردگی پر کام کرتے ہیں ، اس طرح ٹائم ٹائم کو کم کرتے ہیں اور آپ کے سامان کی زندگی کو طول دیتے ہیں۔ معمول کی دیکھ بھال نہ صرف مہنگی مرمت اور تبدیلیوں کو روکتی ہے بلکہ آپ کے کاموں میں حفاظت اور وشوسنییتا کو بھی تقویت بخشتی ہے۔ ذہن میں رکھیں ، ہر ہائیڈرولک نظام کی اپنی الگ الگ ضروریات ہیں۔ لہذا ، اپنی مخصوص ضروریات کے مطابق ان اقدامات کو اپنی مرضی کے مطابق بنانے سے زیادہ سے زیادہ نتائج برآمد ہوں گے۔